蜂窝催化剂的调配需要根据不同的工况条件和反应需求进行优化,以确保最佳的催化效果和最长的使用寿命。以下是几个关键因素以及如何根据这些因素调配蜂窝催化剂的建议:

1. 温度条件

高温环境:在高温下工作的蜂窝催化剂需要具有良好的热稳定性,因此应选择能够承受高温且不易烧结的材料,如某些稀土金属氧化物和高温稳定的陶瓷材料。

低温环境:在低温应用中,催化剂的活性成为关注点。应选择那些在较低温度下仍能保持高活性的催化剂,如贵金属(铂、钯)基催化剂或特定的金属有机框架(MOFs)。

2. 压力条件

高压环境:在高压反应系统中,催化剂需要能够抵抗物理变形和化学变化。采用机械强度高、结构稳定的载体材料是关键,如硅酸铝或改性的陶瓷材料。

低压环境:低压下,气体扩散不是问题,但仍需保证催化剂的高分散性以提供足够的活性位点,适合使用孔隙率高的催化剂。

3. 反应类型

氧化反应:对于需要氧化的反应,应选择具有高氧化活性的催化剂,如使用钒基、铜基或铬基催化剂。

还原反应:还原反应需要不同的催化特性,催化剂应具有良好的还原性能,通常基于镍、钴或贵金属。

4. 反应物和产物的性质

处理腐蚀性物质:当反应物或产物具有腐蚀性时,应选用耐腐蚀的催化剂,如含氟或含硫的催化剂,或使用防腐蚀涂层保护催化剂。

处理易聚合物质:对于易于聚合或积炭的物质,选择抗积炭能力强的催化剂,或设计易于再生的催化剂,以延长使用寿命。

5. 经济和环保要求

成本效益:在满足技术要求的前提下,应考虑催化剂的成本效益,尽可能选择成本低、来源广泛的材料。

环境友好性:选择对环境影响小的催化剂,避免使用有毒或难以回收的材料,符合绿色化学的原则。

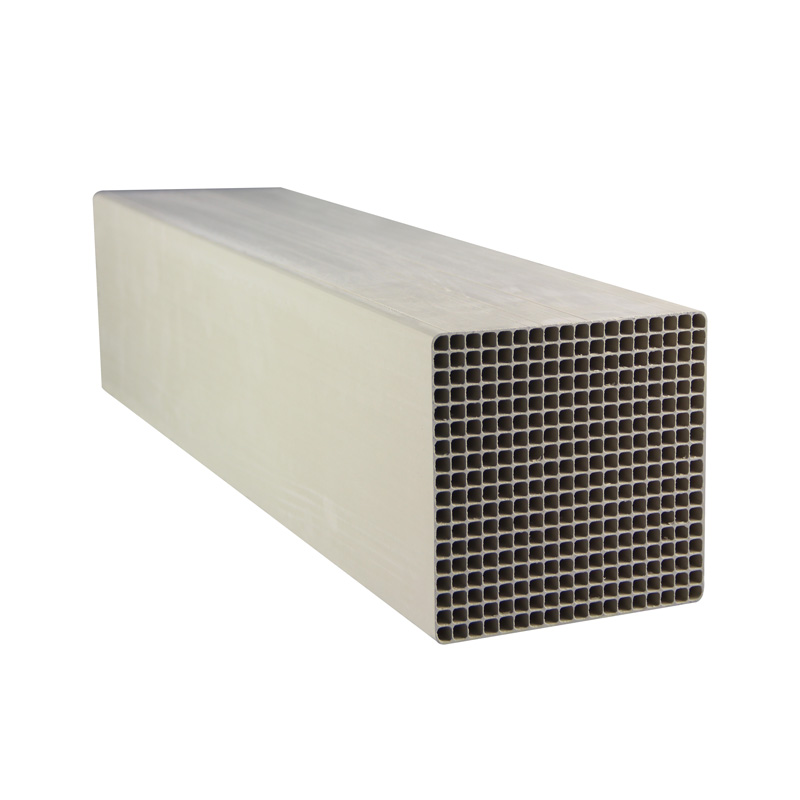

6. 催化剂的形态和尺寸

形态选择:根据反应器的设计,选择合适的催化剂形态,蜂窝状结构适用于大多数固定床反应器,但也可根据需要设计其他形态。

尺寸调整:蜂窝催化剂的孔径、壁厚和整体尺寸需根据传质和传热的需求调整,以达到最佳性能。

正确调配蜂窝催化剂不仅涉及选择合适的材料和成分,还需考虑实际工况中的多种物理和化学因素。通过综合考虑温度、压力、反应类型、物质性质以及经济和环保要求,可以设计出最适合特定工业应用的蜂窝催化剂。此外,不断的实验和优化是确保蜂窝催化剂在各种工况下都能发挥最大效能的关键。

客服

客服