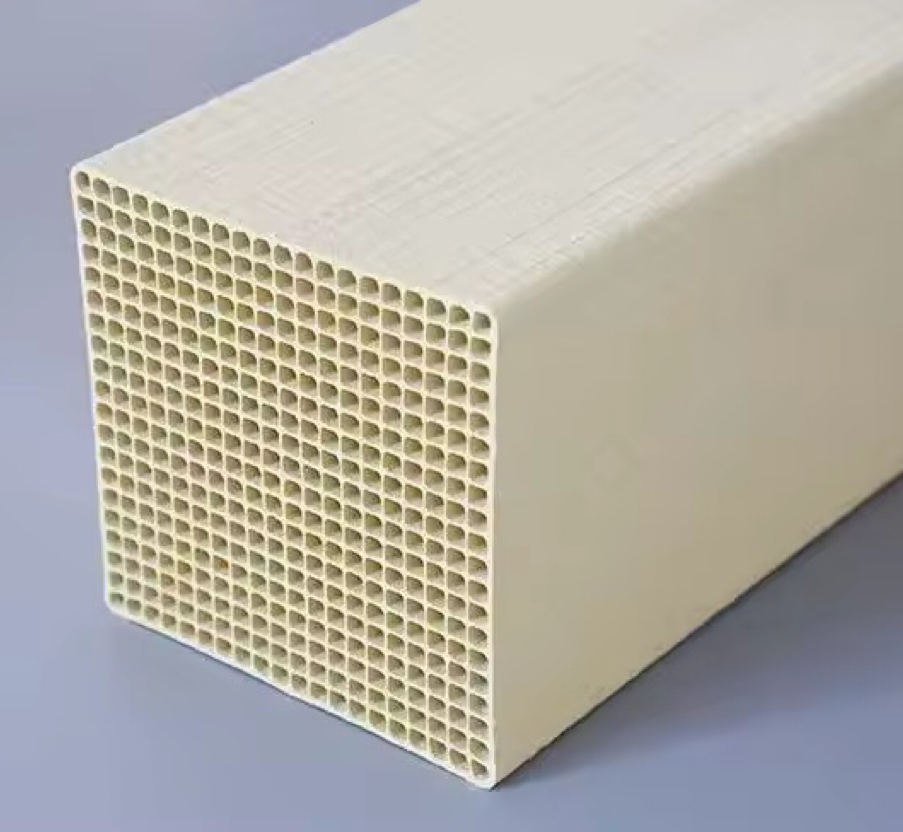

蜂窝式催化剂是现代工业中不可或缺的核心组件,尤其在环保领域,它们发挥着至关重要的作用。脱硝催化剂通常应用于排放控制技术,如选择性催化还原(SCR)系统,用于减少燃煤电厂、钢铁厂和其他工业设施的氮氧化物(NOx)排放。以下是蜂窝式催化剂制造过程的详细探讨,让大家能够了解脱硝催化剂高质量生产的关键环节。

在当今的工业排放控制领域,蜂窝式催化剂扮演着重要角色。它们的独特结构为高效化学反应提供了理想的表面,同时保持了较低的压力降。以下是蜂窝式催化剂的典型制造过程,这一过程体现了先进的材料科学和精密的工程技术的结合。

原料准备与混合

一切开始于选择优质的原料。这些原料包括作为活性位点的金属(如铂、钯、铑等),支撑这些金属的载体材料(通常是铝、钛或硅的氧化物),以及各种助剂和稳定剂。精确的化学配方是确保催化剂性能的关键。原材料经过精密称量后,在特定的条件下混合,以确保各组分均匀分布。

挤出成型

混合好的原料被送入挤出机,这是一台能够将材料通过特定形状模具挤出,形成蜂窝状结构的设备。这一步骤要求高精度的控制,因为孔径的大小、壁厚和整体形状直接影响到催化剂的效率和稳定性。挤出过程中,速度和温度的控制至关重要,这需要工程师凭借多年的经验来调节。

干燥与煅烧

挤出后的蜂窝状催化剂前体需要进行干燥,以去除多余的水分并防止结构破裂。干燥过程通常在受控的环境中进行,以避免由于过快蒸发引起的不均匀收缩。干燥后,催化剂前体进入煅烧阶段,这一步骤在高温下进行,目的是烧结材料,形成坚固的蜂窝结构,并激活催化组分。

浸渍与活化

为了引入额外的活性组分或增强现有组分的性能,煅烧后的蜂窝结构经常需要进行浸渍处理。在这一步骤中,蜂窝状材料会被浸入含有活性金属盐的溶液中。此后,催化剂再次经历干燥和煅烧过程,以确保活性组分均匀且牢固地分布在整个蜂窝结构中。

质量检测与控制

质量控制环节贯穿整个生产过程。从原料的纯度到最终产品的尺寸和形状,每一步都有严格的标准。特别是对催化剂的微观结构、化学组成和物理性能的检测,确保每批产品都能满足高标准的性能要求。现代化的检测设备,如X射线衍射(XRD)、扫描电子显微镜(SEM)以及比表面积和孔隙度分析仪,都是常用的质量评估工具。

包装与储存

完成所有制造步骤后,蜂窝式催化剂被适当地包装和储存,以防止在运输过程中的损害。包装材料和方法必须考虑到催化剂的脆弱性和对环境的敏感性,确保其在交付使用前保持完好。

蜂窝式催化剂的制造是一个包含多个精细步骤的复杂过程。每一步都需要精确的控制和严格的执行,以确保最终产品能够在环保和工业应用中发挥最佳性能。通过不断的技术创新和工艺优化,制造商能够提供更高效、更耐用的催化剂,为减少环境污染和提高工业效率做出贡献。

客服

客服