随着工业环保标准日益严格,采用高效的脱硝技术对于控制氮氧化物(NOx)排放至关重要。选择性催化还原(SCR)技术因其卓越的效率和广泛的应用,已成为燃煤电厂、化工厂等工业领域常用的脱硝方案。SCR脱硝技术的核心在于催化剂的性能,而催化剂在实际运行中容易出现中毒和失效,这两大问题直接影响其长期有效运作。本文将深入分析脱硝催化剂中毒与失效的主要原因,并提供切实可行的预防措施,帮助企业提升脱硝效率,延长催化剂的使用寿命。

一、脱硝催化剂中毒的主要原因

1. 硫中毒

硫化物是导致催化剂中毒的主要来源之一。含硫燃料在燃烧时会生成二氧化硫(SO₂),在一定条件下,SO₂会与催化剂中的活性组分反应,生成硫酸盐(SO₄²⁻)。这些硫酸盐沉积在催化剂表面或微孔内,逐渐阻塞催化剂的活性位点,削弱其对氮氧化物的还原能力。特别是在低温操作条件下,SO₂更容易生成硫酸氢铵(NH₄HSO₄),这种物质极易堵塞催化剂的微孔,严重影响脱硝反应的进行。

预防措施:

选择低硫或脱硫燃料,减少硫化物的生成。

保持SCR系统在适宜的操作温度范围内,防止硫酸氢铵生成,通常建议在300℃-400℃之间运行。

定期清理催化剂,去除可能的硫酸盐沉积物。

2. 磷中毒

磷(P)是一种对催化剂极具危害的物质。在一些工业过程中,磷可能来自于添加剂或燃料中的杂质。磷容易在催化剂表面形成稳定的磷酸盐化合物,这些化合物难以去除,并且会占据催化剂的活性位点,导致催化剂活性永久下降。

预防措施:

减少燃料和工艺过程中磷元素的引入,控制原料的质量。

定期检测催化剂的表面化学成分,及时识别磷化合物的积累。

3. 重金属中毒

脱硝催化剂在运行过程中,常常暴露于燃烧烟气中的各种有害物质,其中重金属如汞(Hg)、砷(As)、铅(Pb)等会与催化剂活性组分反应,导致催化剂失效。例如,砷能够与钒基催化剂中的活性金属发生化学反应,生成惰性化合物,严重影响催化剂的还原性能。

预防措施:

确保燃料中重金属含量在可控范围内,特别是有色金属冶炼等行业需要采取严格的烟气净化措施。

对脱硝系统进行高效的预处理,减少重金属物质对催化剂的直接接触。

4. 水汽和氯化物中毒

水汽和氯化物在特定条件下也会对催化剂产生不利影响。水汽在低温条件下可能会与其他气体反应生成结晶,堵塞催化剂的微孔,而氯化物则容易与催化剂表面发生反应,生成不稳定的氯化合物,导致催化剂的表面被腐蚀或活性位点被破坏。

预防措施:

控制SCR系统中的水汽含量,尽量保持系统干燥。

使用耐氯化物腐蚀的催化剂材料,特别是在垃圾焚烧或含氯燃料的工艺过程中。

二、脱硝催化剂失效的原因

1. 催化剂老化

催化剂在长期运行过程中,受高温、烟气成分及机械作用影响,其活性成分会逐渐流失,微孔结构发生变化,导致反应效率下降。催化剂老化是一个不可逆的过程,随着时间推移,其活性逐渐衰减,直至失效。

预防措施:

定期更换催化剂,依据实际运行状况确定催化剂的更换周期。

在催化剂使用过程中尽量减少温度波动,保持系统的稳定运行。

2. 积灰和堵塞

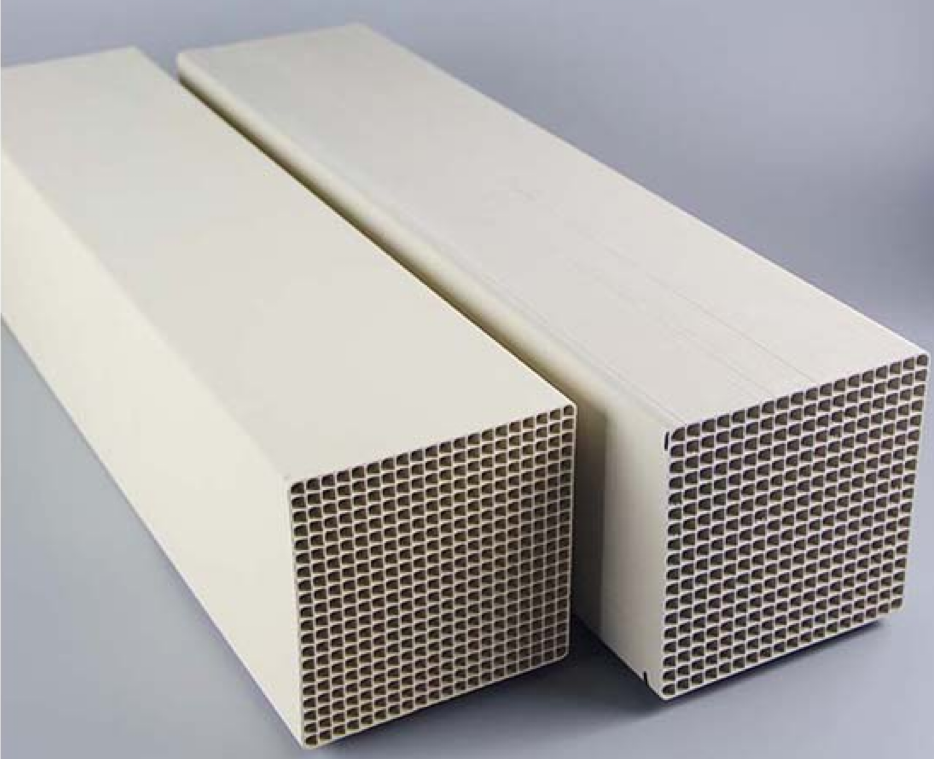

催化剂堵塞是影响其性能的一个常见问题。烟气中的飞灰、粉尘等微小颗粒会穿透催化剂表面,沉积在其微孔内,导致气流阻力增大,反应气体无法充分接触催化剂活性位点,进而降低脱硝效率。

预防措施:

使用高效的烟气过滤装置,减少颗粒物对催化剂的影响。

定期清理催化剂表面,避免灰尘的积累。

对催化剂进行再生处理,通过高温或化学清洗恢复其微孔结构和活性。

3. 温度波动影响

SCR系统的反应温度在300℃-400℃之间最为理想。当温度过低时,催化剂的活性降低,氨气与氮氧化物的反应速度减慢,导致反应不充分;而温度过高则会导致催化剂的热失活,尤其是钒基催化剂容易在过高温度下失效。

预防措施:

严格控制SCR系统的运行温度,确保温度在催化剂活性范围内。

安装温度监测系统,实时监控反应温度,避免温度波动过大。

三、催化剂中毒与失效的综合预防方法

1.定期监测催化剂的运行状态

通过检测催化剂的活性、烟气成分、压降等参数,可以及时了解催化剂的工作状态,提前发现问题,避免突然失效对脱硝系统的影响。

2.优化烟气处理工艺

在烟气进入SCR系统前,通过预处理手段如脱硫、除尘等,降低有害物质和颗粒物的浓度,减少催化剂的中毒和堵塞风险。

3.定期维护与催化剂再生

在催化剂使用一定时间后,可通过催化剂再生技术,去除表面的沉积物和有害化合物,恢复其活性和微孔结构,从而延长其使用寿命。

结语

脱硝催化剂是选择性催化还原(SCR)脱硝系统的关键要素,确保催化剂高效运作对实现稳定、持续的脱硝效果至关重要。通过深入分析催化剂中毒和失效的原因,并实施有效的预防措施,企业能够最大程度地提高脱硝系统的效率,降低设备维护成本。科学的管理方法和合理的操作流程将为企业的环保事业提供坚实的支持。

客服

客服