在SCR脱硝技术中,蜂窝式催化剂因其高效的氮氧化物去除率而受到广泛关注。这种催化剂通常采用涂敷式和挤压式两种主流工艺进行制造。这两种方法各自有其独特的优势和局限性,适用于不同的生产需求和环境条件。

涂敷式蜂窝催化剂

优点:

成本效益显著:涂敷式工艺的制备流程相对简单,不需要复杂的设备和技术,因此初始投资较低。这一特点使得中小企业也能够承担起环保改造的初期投入。

活性组分利用高效:通过涂敷方式,活性组分直接附着在载体表面,可以实现更高的比表面积和利用率,从而提高了催化效率。对于需求高效脱硝效果的场合,涂敷式催化剂无疑提供了较好的选择。

适应性强:由于涂敷工艺不受载体形状的限制,它能够适应各种不同形式的催化剂设计要求,为多样化的应用场景提供了便利。

缺点:

耐久性问题:涂敷层的黏结强度相对较低,容易在高温或高速气流的冲击下脱落,这限制了其在恶劣环境下的应用稳定性和寿命。

环境风险:虽然单次投入较低,但在多次维护和更换的过程中,可能会产生更多的固体废物,对环境造成一定的负面影响。

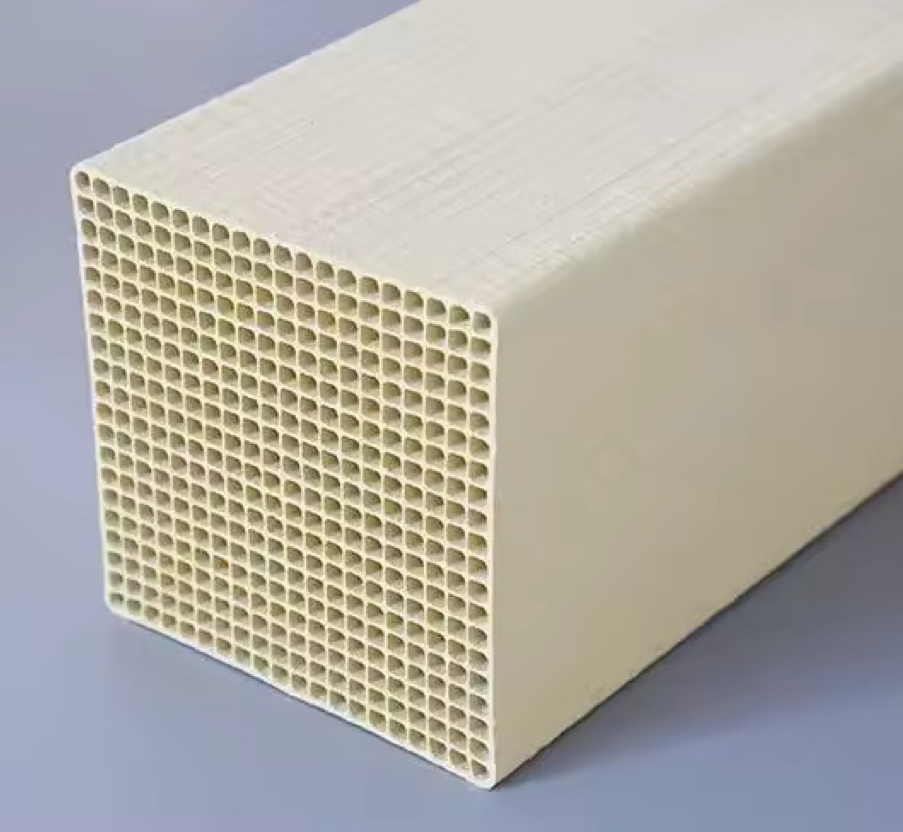

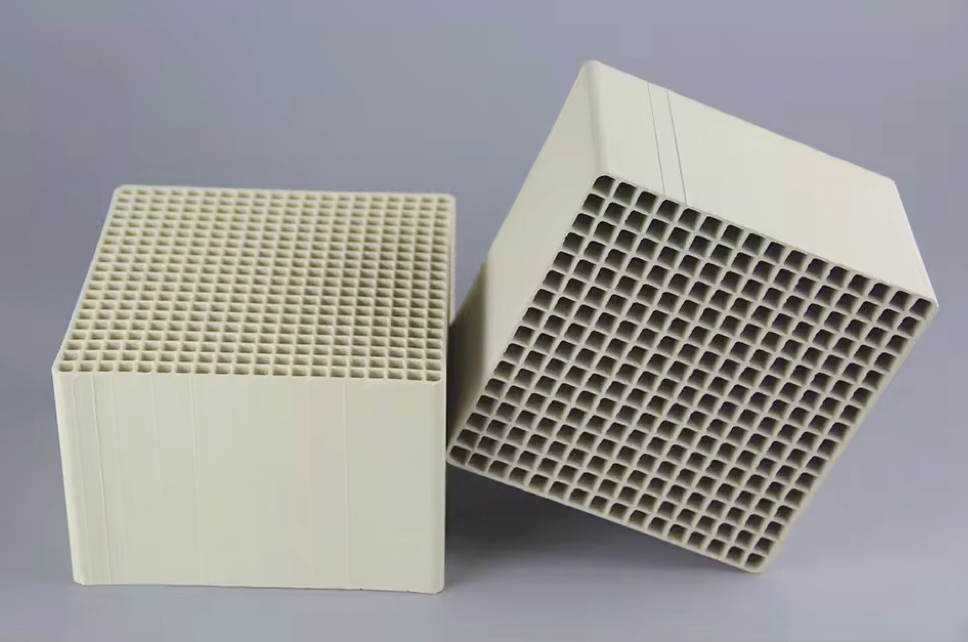

挤压式蜂窝催化剂

优点:

卓越的稳定性:挤出式催化剂因其均匀且密实的结构,具有更好的机械强度和耐磨性能,尤其适合于承受高温和高流速的工作环境。长期使用下,结构稳定性的优势尤为明显。

使用寿命较长:由于整个催化剂结构中均匀分布着活性组分,使得挤压式催化剂在使用过程中不易发生活性组分的流失,从而延长了使用寿命,减少了更换频率,降低了长期成本。

环境友好:挤压工艺产生的废料较少,对环境的影响较小。在当前全球高度重视环境保护的背景下,这一点为挤压式催化剂加分不少。

缺点:

初始投资较高:挤出式催化剂需要专门的生产设备和技术,初始投资相对较大,可能不适合预算有限的企业。

灵活性较低:由于挤出式催化剂的形状和尺寸调整不如涂敷式灵活,对于一些特殊需求的定制能力有限。

综合对比

当考虑采用SCR脱硝技术时,企业需要权衡涂敷式和挤压式蜂窝催化剂的优缺点。涂敷式因其较低的初始成本和高适应性而吸引初创或中小企业;而挤出式则以其卓越的稳定性和较长的使用寿命满足了对稳定性和长期经济效益有更高要求的大型企业的需求。

环境因素也是非常重要的一点,尽管涂敷式的反复维护可能导致更多的材料浪费和环境污染,但挤压式在生产过程中的低废料产生也应当得到重视。

结论

涂敷式和挤压式蜂窝催化剂各有优点,它们分别针对不同的市场需求和应用场景提供了有效的解决方案。企业在选择合适的蜂窝催化剂时,应全面考量成本、性能、环境影响及未来发展趋势,作出最符合自身发展利益的选择。

客服

客服