在数字化浪潮中,元琛科技正致力于将人工智能(AI)技术与传统钢铁制造业的深度融合,开创产业创新的新篇章。与安徽工业大学联合开发钢铁智能化控制系统,展示了其“AI+钢铁”多场景应用的最新成果,标志着钢铁生产进入了一个全新的智能化时代。

智慧配矿:优化资源配置,精准调控成本

在智能制造进程中,智慧配矿系统代表了技术创新的前沿。通过采用先进的人工智能技术和父类基线对比优化制度,该系统不仅强化了寻源方向性,还明确了降本成因,提高了模型的可解释性。这一切确保了在资源配置上的高效和精准。

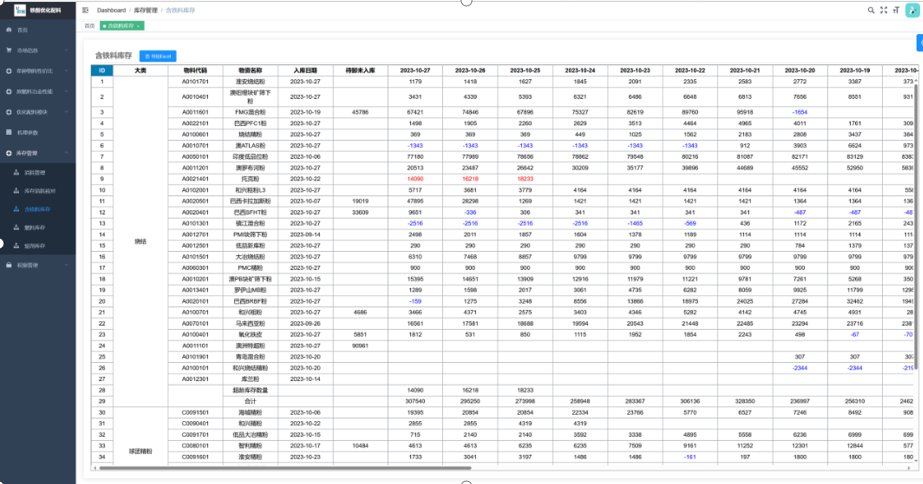

智慧配矿系统建立了铁矿石、燃料和熔剂的样本库,并及时更新了矿石普氏指数等关键市场信息,扩充了样本库以实现物料寻源和跟踪的高效率。系统能够在严格、宽松及推荐三种约束条件下进行烧结、球团和高炉一体化的配料计算,从而充分挖掘降本潜力,灵活调整降本与提质的权重,以适应不断变化的市场行情。

此外,系统综合考虑了矿粉种类、入炉品位、熟料率、熔剂消耗、有害元素等多种因素对高炉焦比、产量和质量的影响。同时,考虑到矿粉最大消耗量(供应量)、清库存、转运亏吨率等实际情况,通过机理参数自主设定,使得配矿方案更加贴合实际操作需求。

系统中铁矿石信息包括普氏指数58%、62%、65%价格及块矿溢价,以及喷吹煤(单一洗精煤、精末煤和烟煤)和焦炭(干熄一级焦、干熄准一级、湿熄准一级)的价格信息。在铁矿石寻源过程中,创新的选择和寻源配置初步设置,通过明确寻源日期和选择基线,为降低成本打下坚实基础。

建立铁矿石样本库显著减少了寻源过程中化学成分、粒度等性能输入的工作量。化学成分等数据依据过去一年的平均值和第二年的预测值(典型值)进行平均处理和维护。同时,系统将厂区内的含铁料、熔剂、燃料统一管理,为优化配矿模块提供坚实的数据支撑,使决策者能够快速根据库存状态制定出最优的配矿方案。

智慧配矿系统不仅体现了对技术创新的追求,还展现了公司在促进钢铁行业向智能化、绿色化、高效化发展方向迈进的坚定决心。

烧结工序智慧模型:革新生产,提升效率

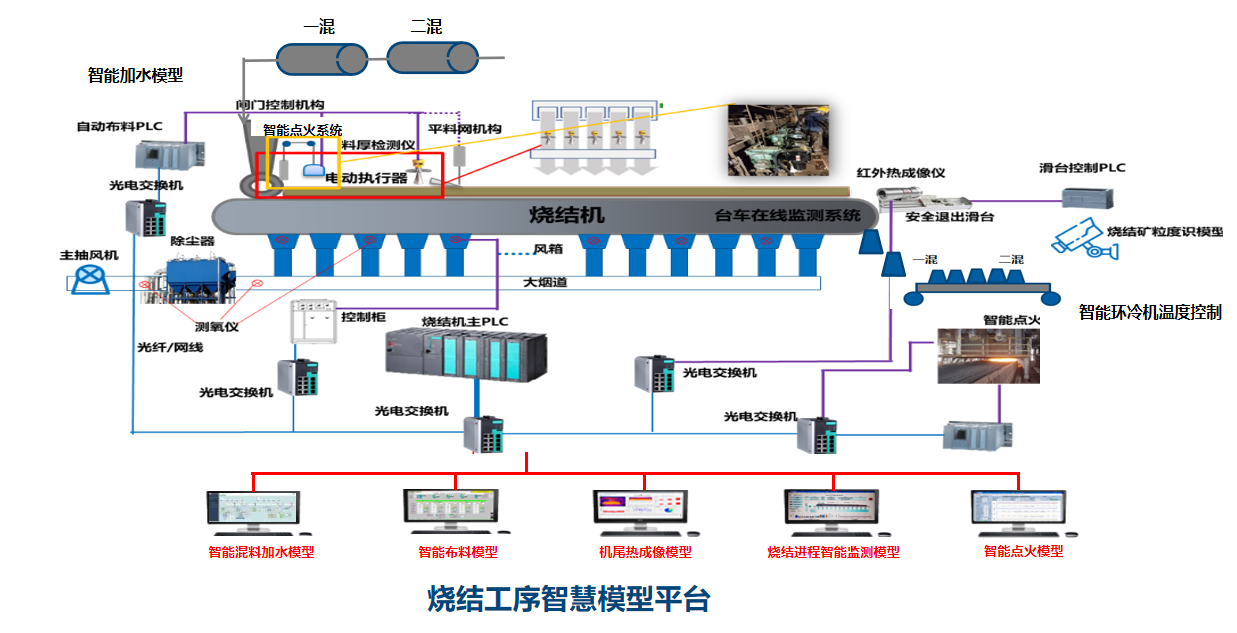

在烧结工序中,系统引入了多项智能技术,全面提升了生产过程的精度和效率。以下是关键技术的应用概述:

智能加水技术:通过在线监测,实现水分测量精度±0.2%,混合料水分控制精度达到±0.3%。这项技术稳定了烧结混合料的制粒效果,改善了透气性,从而将烧结生产率提升了0.5%。

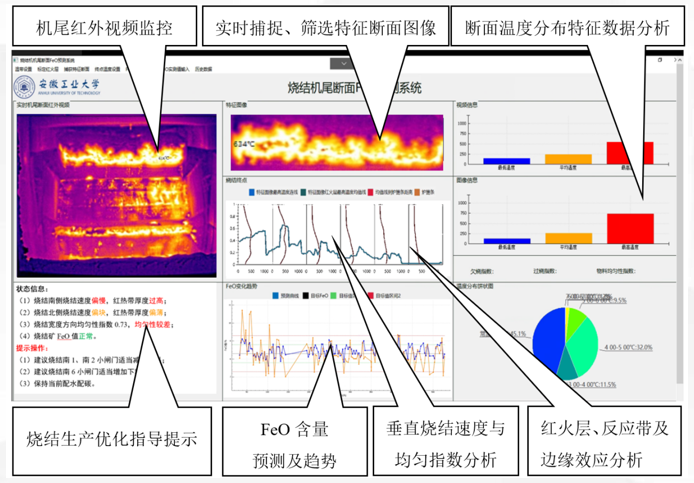

机尾热成像分析系统:该系统通过高精度红外技术提供烧结机尾断面的热成像视频和特征图像,展示断面最高温度、红火层分布、分区垂直烧结速度等关键参数。系统还能展示烧结矿FeO的实测与预测值,以及转鼓强度的预测值,为烧结生产提供优化指导,显著提升了操作指导的精确性。

FeO含量实测与预测:结合机尾红外信息、MES数据和工艺数据,该系统能够准确预测FeO含量,并将预测准确率控制在±0.5的范围内。依据热状态监测和分析结果,系统提示配碳量和工艺操作的优化策略,促进烧结矿转鼓强度的稳步提升,实现固体燃耗降低0.5-1kg/t-烧结矿,显著提高了生产质量和经济效益。

智能布料系统:利用雷达料位/激光测距和机尾红外热成像技术,实现了对料面和烧结过程均匀性的精准监测。系统通过分析监测数据,自动调节布料小闸门开度,确保烧结过程的均匀稳定。此外,系统能基于机尾热状态的均匀一致性,自动优化布料,实现了在稳定生产情况下的自动布料控制,显著提升了烧结机的月平均产量和利用系数,同时降低了固体燃耗,预计年均经济效益达300-500万元。

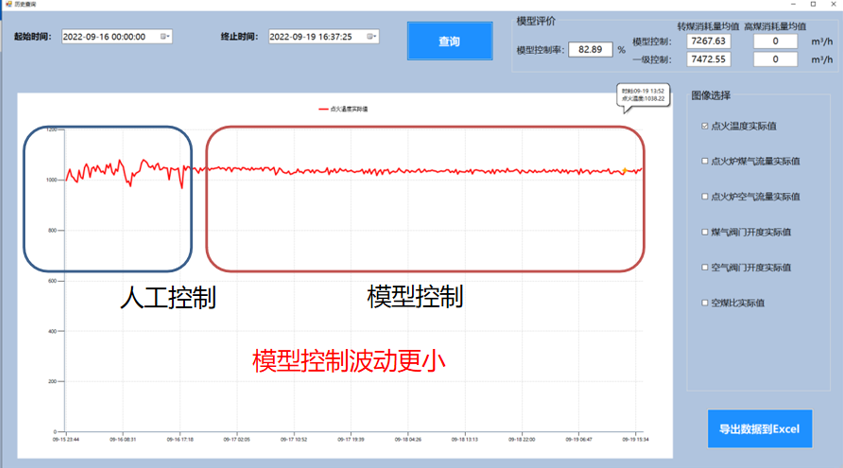

智能点火技术:采用点火炉膛微负压控制模型,根据风箱阀门开度与风箱负压、炉膛负压的关系,建立了控制关联性方程。这项技术在允许的操作频率内调节风箱阀门开度,满足炉膛微负压控制要求,进一步提升了烧结工序的效率和质量。

通过这些智慧技术的应用,可以预料到在烧结工序中实现了生产效率和产品质量的双重提升,展现了其在钢铁行业智能化转型中的技术创新和领导力。

环保工序智能化:领航绿色制造

环境保护在钢铁制造业中的重要性不言而喻,因此在环保工序上采用了多项智能化技术,以降低工业活动对环境的影响。以下是几个关键实践:

智慧脱硝技术:针对钢铁行业特有的烟气污染物排放问题,梅钢通过深入分析SO2和NOx的产生机理和排放特征,实现了在确保排放达标的同时,有效控制环保超标现象、节省氨水使用、降低脱硝系统阻力及增压风机电耗、减少人为操作偏差,并降低了工作强度,直至实现岗位人数的精简。通过智能化管理,梅钢不仅实现了环保目标,还取得了显著的经济效益。

智慧喷氨系统:该系统的投入使用,使得出口NOx平均浓度显著提高,同时降低了氨气流量和NOx排放量,有效减少了氨气的消耗量,每年为公司节省200万元以上的经济成本。

智慧除尘方案:为进一步提高生产过程的环保性能,梅钢实施了包括漏风率降低改造、智能清灰、智能卸灰、破袋在线诊断、除尘系统管道阻力平衡以及袋除尘器智能管理等多项智能化除尘方案。这些方案通过在线监测风机和电机的温度、震动等参数,有效延长了设备寿命,并实现了除尘设施与生产的联动,进一步提升了除尘效率和系统的整体运行效能。

通过这些智慧化技术的应用,显著提升了其生产过程的环保性能,还展示了公司在推动钢铁行业向绿色、低碳方向发展中的领导力和创新能力。

结语:迈向智慧钢铁新时代

通过实施铁前智能配矿和烧结工序智慧模型改造,永钢、长钢等企业在钢铁生产中取得了令人瞩目的成果。优异效果如下:

最优配比:利用所有可用之矿,实现最优的配比,提升原材料利用效率。

稳定提升品质:通过智慧化技术,稳定提升烧结矿品质,减少了返矿的使用,有效提高产品品质。

降低能耗和物耗:智能化改造降低了能耗和物耗,减少了碳排放,为环境保护和资源节约做出了贡献。

信息安全和人员设备安全:系统保障了信息安全,并加强了对人员设备的安全保障,确保生产过程的安全稳定。

提高产能和利用率:烧结机产能得到提高,生产利用率也相应上升,为企业的发展奠定了坚实基础。

提高人效和综合素质:智能化生产提高了人员效率,同时促进了员工综合素质的提升,推动了企业的人才培养和发展。

以永钢、长钢等企业的实际应用案例为例,对于年产300万吨的烧结矿产能的烧结机产线,投入约2000万元,综合保守估计可实现降本(含增效)约2000万元/年左右,投资回收期约一年。

这些成功案例为钢铁行业迈向智慧化、绿色化提供了宝贵经验。各钢铁企业可以借鉴并推广这些智能化技术,提高生产效率、降低成本、保护环境、增强竞争力。随着智能技术的不断发展,智慧钢铁产业将迎来更加美好的未来。

客服

客服