随着钢铁行业向高效率、低碳排放的方向发展,炼铁工序模型的智能化改造成为行业进步的关键。

以下是炼铁工序模型涉及的几个核心智能化系统及其显著特点:

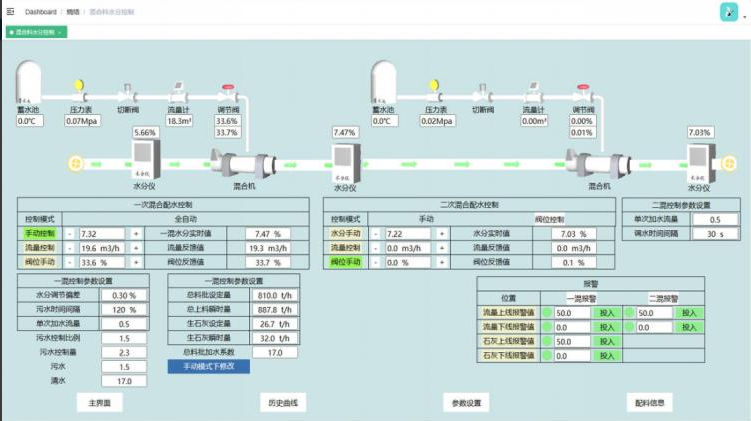

智能加水系统

技术指标:实现在线监测水分测量精度达到±0.2%,混合料水分控制精度达到±0.3%。

生产效果:通过稳定烧结混合料的制粒效果和改善透气性,烧结生产率提高了0.5%。

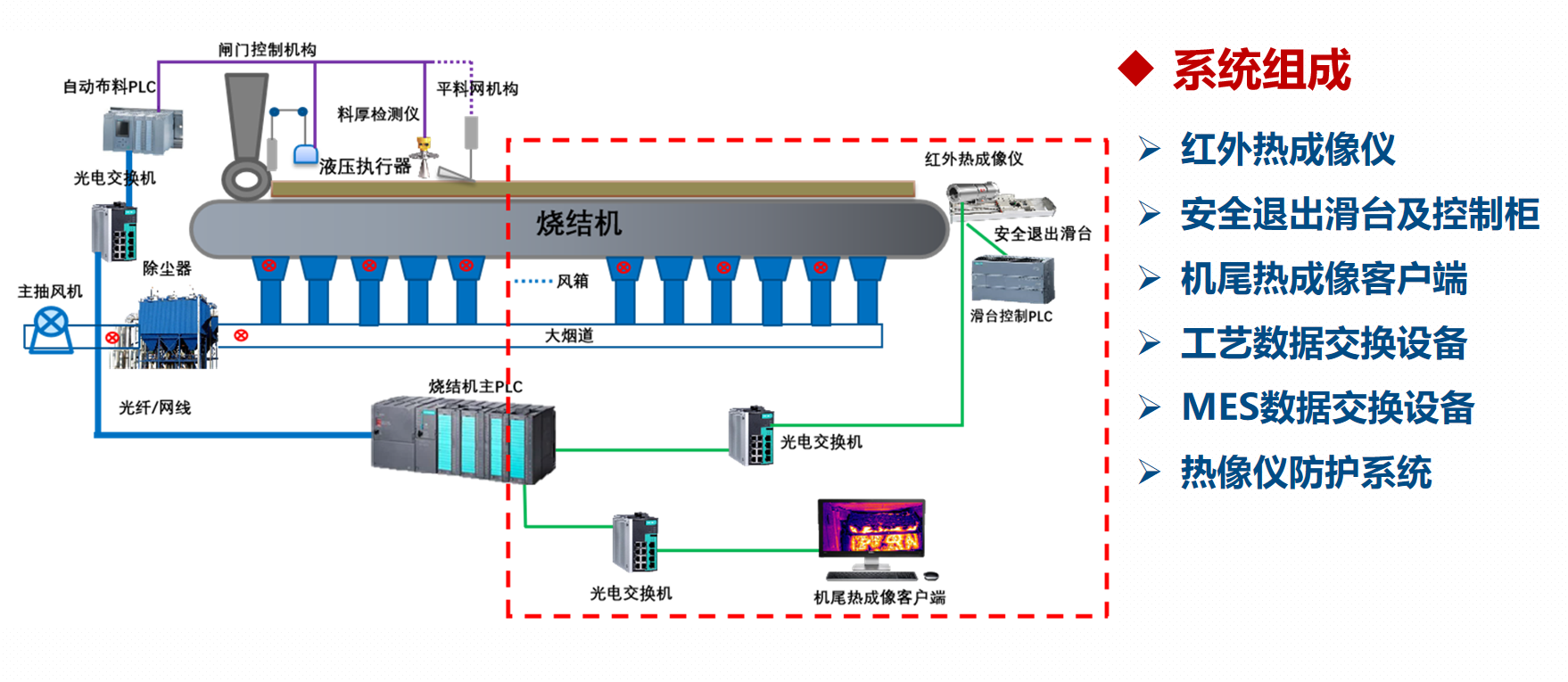

机尾热成像分析系统

系统功能:包括烧结机尾断面的红外视频和特征图像展示、最高温度和红火层分布情况展示、分区垂直烧结速度、FeO含量的实测与预测值展示等,以及提供烧结生产优化指导的提示信息。

软件操作:实现FeO含量的实测与预测,预测准确率可控制在±0.5范围内,为烧结矿转鼓强度的提高和固体燃耗的降低提供指导。

均匀布料系统

技术应用:利用雷达料位/激光测距和机尾红外热成像技术实现料面和烧结过程均匀性监测,并通过反馈调节实现烧结过程的均匀稳定。

生产效果:实现烧结过程热状态在线监测和分析,相关分析信息可用于烧结生产指导。增产降耗效果显著,如烧结机月平均产量提高2.46%,烧结矿转鼓强度提高1.33%。

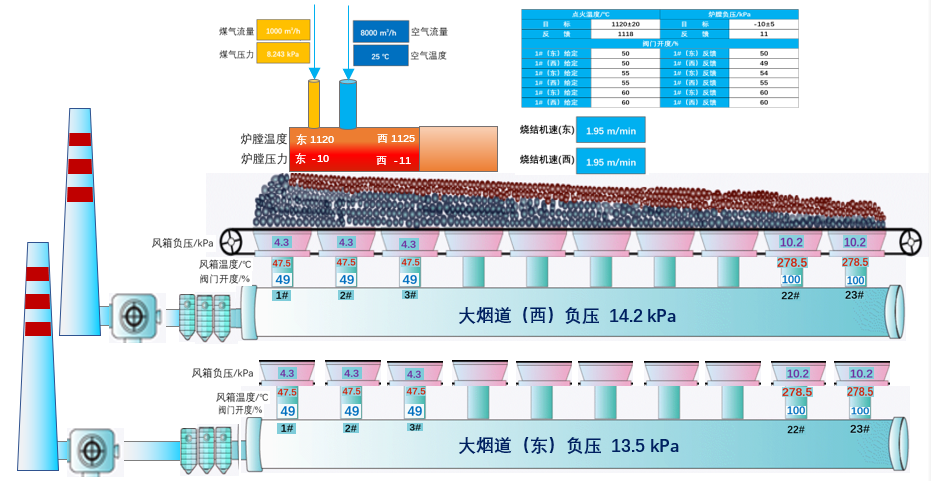

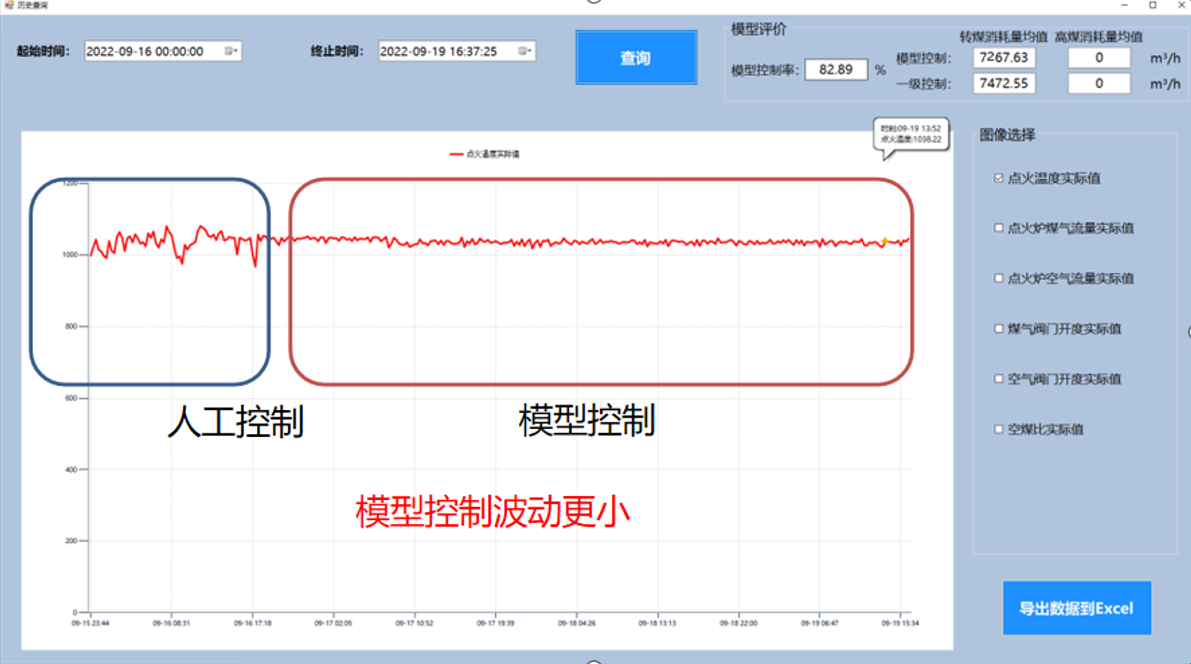

智能点火系统

技术实现:采用点火炉膛微负压控制模型,根据风箱阀门开度与风箱负压、炉膛负压的关系,实现风箱阀门开度调节,减少蝶阀全开对烧结过程的影响,优化点火温度控制。

经济效益:显著节约煤气消耗量2-5%,减少企业碳排放量,提高生产效率。

过程监测系统

功能特点:具备烧结终点软测量、终点预警、透气性软测量和预警等核心功能,可以实时显示烟道各分段的漏风率,并根据监测结果给出预警信息。

应用效果:在江苏永钢和山钢日照的应用表明,通过监测及提示操作信息进行漏风治理,可以显著降低主抽风机电耗(1kWh/t-烧结矿),减少电耗,降低烟气治理压力,提升经济效益。

以上智能化系统的应用,不仅显著提升了炼铁生产过程的效率和质量,同时也为钢铁行业的绿色转型和可持续发展提供了坚实的技术支持。这些创新技术的实施,为实现更加环保、高效的生产流程奠定了基础,展示了钢铁工业智能化转型的广阔前景。

客服

客服